Тип производимых колес:

Цилиндрические прямозубые и косозубые

Макс. диаметр заготовки: 800 мм

Макс. модуль заготовки: 25 мм

Мощность: 64 кВт

Вес: 30 000 кг

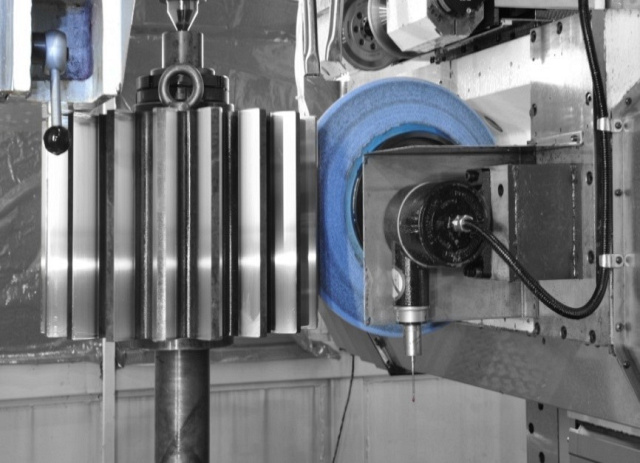

- Для шлифования применяется метод формовки (профилирования)

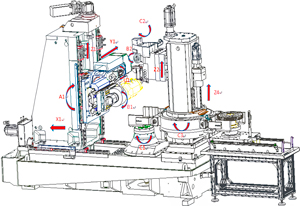

- Цифровая сервосистема и полное управление с обратной связью

- Встроенное ПО собственной разработки

- Простота управления и высокая эффективность работы

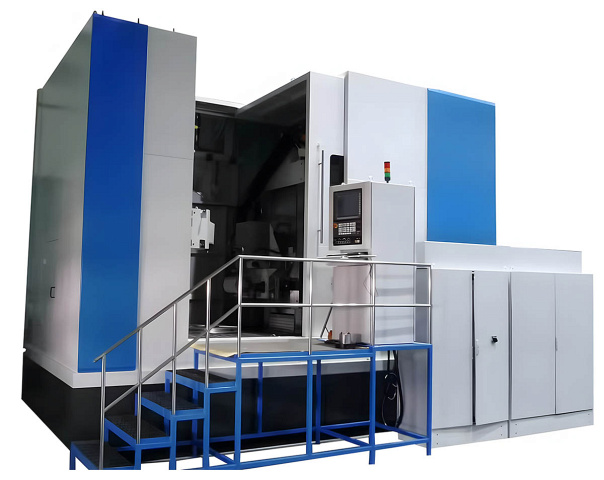

- Полностью закрытый корпус

- Электростатическое устройство поглощения масляного тумана

Зубошлифовальный станок с ЧПУ UGG-800P представляет собой высокоточное оборудование, подходящее для производства зубчатых колес для трансмиссии тяжелой техники.

Станок применяется в металлургии, текстильной, сельскохозяйственной, горнодобывающей, химической, энергетической, локомотиво- и вагоностроении, кораблестроении, станкостроении и т.д.

Для шлифования применяется метод формовки (профилирования). Площадь контакта между шлифовальным кругом и профилем зуба велика, а эффективность шлифования высока. Благодаря мощному приводу шлифовального круга, устройству подачи СОЖ под высоким давлением, а также внедрению технологии глубинного шлифования, количество циклов грубого шлифования сокращается, а эффективность шлифования повышается.

Станок использует цифровую сервосистему и полное управление с обратной связью. Он имеет преимущество в простоте управления, стабильной работе, отсутствии рывков и высокой точности перемещений. Независимо разработанная система программного обеспечения для шлифования имеет функцию исправления ошибок, которая может автоматически компенсировать ошибку шлифования и повысить точность работы станка.

Станок оснащен встроенным ПО собственной разработки для измерения заготовки и высокой эффективностью передачи параметрических данных и измерений. Система выбирает и отображает пропорцию измерений, длину измерения и класс точности в соответствии с требованиями пользователя. Отчет об измерении затем можно распечатать. В то же время результаты измерений могут быть переданы обратно в систему шлифования для автоматической оптимизации параметров шлифования станка и реализации автоматической, интеллектуальной и точной обработки.

Станок имеет полностью закрытый корпус и оснащен электростатическим устройством поглощения масляного тумана, которое может эффективно и своевременно справляться с испарениями внутри станка. Внутреннее рабочее пространство станка большое, канал технического обслуживания беспрепятственный, а ежедневная эксплуатация, техническое обслуживание и ремонт просты и удобны.

На станке установлена система числового управления NUM1050, Франция, а операционная система станка (ПК) может обмениваться данными с системой числового управления (ЧПУ) в режиме реального времени. Система обратной связи (оптика) поставляется немецкой компанией Heidenhain.

Оси станка имеют полное управление с обратной связью. Высокоточное шлифование и измерение зубчатых колес может быть выполнено за одну установку, что исключает снятие, транспортировку заготовки и переналадку шлифовального станка. Повышается эффективность шлифовального станка. Станок оснащен динамической системой балансировки шлифовального круга от компании SBS и функцией акустической эмиссии (АЭ), которая может осуществлять автоматическую настройку инструмента и автоматическое распределение припуска на шлифование. Вал правки шлифовального круга использует импортные двойные диски для правки. Линейная скорость вращения дисков увеличена до 45 м/с, что соответствует требованиям линейной скорости правки 0,4-0,7 (при условии постоянной линейной скорости шлифовального круга) и повышает стабильность качества обработки.

Когда большой станок внезапно отключается во время работы из-за большой инерции движущегося узла, это может привести к поломке заготовки или даже серьезному повреждению станка. Чтобы эффективно защитить станок и снизить экономические потери пользователей, станок имеет расширенную функцию резервного питания при сбое и оснащен конденсаторным модулем, источником питания ИБП, источником питания 24 В, модулем обнаружения мощности и т. д. Если электросеть внезапно падает, запускается функция аварийного отключения питания, и вал подачи шлифовального круга быстро возвращается в безопасное положение, чтобы предотвратить столкновение шлифовального круга с заготовкой и исключить экономические потери пользователя.

Гидравлическая система станка состоит из двух частей: гидравлической системы управления и системы статического давления.

Гидравлическая система в основном выполняет следующие функции: движение вверх и вниз уравновешивающего цилиндра опорной плиты колонны, разжим блока направляющей колонны заготовки, зажим и разжим центра задней бабки, охлаждение шлифовальной головки, устранение люфта по оси Y, фиксация и разжим рабочего стола, на котором устанавливается заготовка.

Система статического давления работает в режиме постоянного нагнетания. Принцип работы заключается в том, что независимо от того, как изменяется нагрузка в пределах допустимого конструкцией станка диапазона, гидростатическая насосная станция подает постоянное количество гидростатического масла в каждую гидростатическую масляную камеру.

Преимущества такой системы заключаются в том, что регулировка проста и удобна в обслуживании, требования к качеству масла относительно низкие, а изменения температуры и вязкости масла мало влияют на систему статического давления в целом, что улучшает стабильность машины. Кроме того, масло в системе гидростатики проходит двухступенчатую фильтрацию для обеспечения его чистоты в процессе рециркуляции. В системе гидростатики используется шестеренчатый насос. Масляный бак статического давления обеспечивает постоянный контроль температуры как с охлаждением, так и с подогревом масла, что улучшает работу станка.

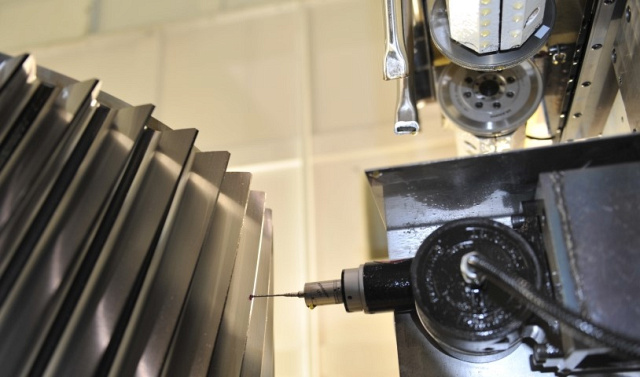

Станок оснащен устройством охлаждения и фильтрации под избыточным давлением. Охлаждение заготовки заключается в том, что центробежный насос охлаждающей камеры подает охлаждающую жидкость в зону шлифования через шланг. СОЖ, проходящая через зону шлифования, уносит мелкие металлические и абразивные шлифовальные частицы и поступает обратно в бак охлаждающей камеры через водоотвод на корпусе станка, фильтруется и подается снова в зону шлифования, образуя цикл. Охлаждающий бак оборудован масляным радиатором для обеспечения постоянной температуры охлаждающей жидкости.

Устройство АЭ (акустической эмиссии) встроено в шпиндель шлифовального круга. После вторичной доработки оно может реализовать автоматическую настройку инструмента для шлифования заготовки с одним и несколькими зубьями, определить максимальный припуск на шлифовку заготовки и улучшить качество поверхности и эффективность шлифования. Определите оптимальное положение правки шлифовального круга, улучшите эффективность правки и продлите срок службы алмазных дисков.

Поскольку шлифовальный круг вращается с высокой скоростью во время шлифования и правки, часть охлаждающей жидкости, проходящей через зону шлифования, превращается в масляный туман. Устройство улавливания масляного тумана, установленное за кожухом станка, может своевременно удалять образующуюся дисперсию. Выходящий масляный туман очищается после электростатического разделения внутри устройства. Очищенная СОЖ возвращается в систему через порт возврата. Рабочая среда при этом экологически чистая.

Устройство улавливания масляного тумана необходимо регулярно чистить, чтобы избежать чрезмерного загрязнения сетки фильтра, что может повлиять на эффект использования.

Что касается программного обеспечения, то компания самостоятельно разработала серию пакетов программного обеспечения, включая программное обеспечение для расчета профиля шлифовального круга, программное обеспечение для измерения на станке, программное обеспечение для анализа и корректировки ошибок. Интерфейс ПО дружественный и простой. Программный комплекс представляет собой экспертную систему для формовки шлифовального круга на зубошлифовальном станке. Решает задачу сложного расчета и цифрового программирования для оператора станка. Система программного обеспечения обеспечивает точный расчет стандартных зубчатых колес, модификации профиля и формы зуба, точный расчет кривых перехода вершины и основания зуба и предоставляет различные формы ввода параметров. Экспертная система шлифования может порекомендовать пользователю процесс шлифования зубчатых колес, предоставить пользователю на выбор различные методы шлифования и правки круга, а также оптимизировать некоторые параметры расчета в соответствии с потребностями пользователя. Пользовательские данные о заготовке управляются базой данных, которая имеет высокий уровень безопасности и может быть вызвана в любое время. В сочетании с некоторыми конфигурациями станка можно реализовать анализ ошибок шлифования, измерения на станке в режиме «онлайн», печать отчетов об измерениях и т. д., что повышает удобство управления для оператора и увеличивает эффективность работы станка.

Для повышения эффективности зубошлифовального станка, специалисты компании разработали систему оперативного измерения. За базовую систему взята система измерения и датчики Renishaw (Англия). При срабатывании датчика в процессе измерения, в систему ЧПУ отправляется сигнал прерывания и система ЧПУ автоматически запоминает текущие координаты положения осей. После последующей программной обработки получают фактические координаты положения узлов станка. Сравнив фактические значения координат положения с теоретическими значениями, получаем значение ошибки и создаем отчет данных измерений. Данные можно распечатать или сохранить в виде файла на компьютере. К элементам машинного измерения станка относят профиль зуба, направление зуба, соседние и совокупные погрешности.

- Упаковочный лист в двух экземплярах

- Сертификат соответствия

- Комплекта инструкций по эксплуатации станка

- Комплект инструкций для прилагаемых аксессуаров